日期:2021-07-05 10:29:49 作者:燃油鍋爐廠 瀏覽量:

文章導讀: 在鋼鐵工業中,燒結工序的能耗僅次于煉鐵工序,約占總能耗的15%。在燒結工序能耗中,約有55% 以上的熱能被燒結礦顯熱(冷卻機廢氣)和燒結機煙氣顯熱帶走,其中燒結礦顯熱占燒結工序能耗最高可達35%。

在鋼鐵工業中,燒結工序的能耗僅次于煉鐵工序,約占總能耗的15%。在燒結工序能耗中,約有55% 以上的熱能被燒結礦顯熱(冷卻機廢氣)和燒結機煙氣顯熱帶走,其中燒結礦顯熱占燒結工序能耗最高可達35%。因此,進行燒結礦顯熱回收利用具有非常高的價值。

傳統冷卻工藝——環冷、帶冷、機上冷卻最大的缺陷就是“大漏風率”,設備結構導致漏風率高達50-60%甚至更高,使得冷卻廢氣溫度降低,余熱利用率不高;被迫采用大風量冷卻,冷卻風利用率僅為30-50%,消耗大量電機功率;設備易變形損壞,維護成本高;含塵氣體外溢,造成生產區域環境惡劣。

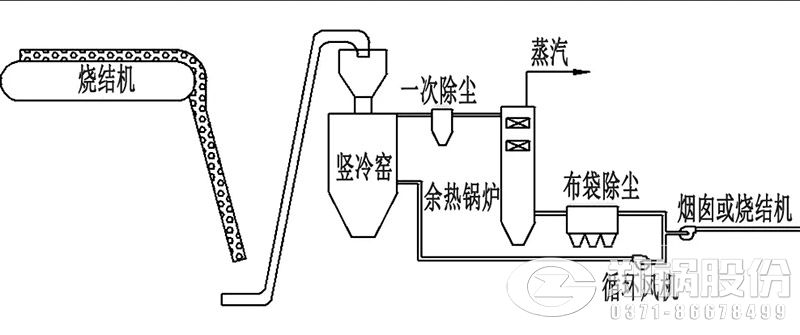

燒結礦豎冷窯冷卻工藝

燒結礦豎冷窯冷卻工藝及顯熱回收技術是一種全新的燒結礦密閉冷卻工藝。它將經過熱破碎的燒結礦通過送料小車裝入密閉的豎式窯膛內,采用大容量窯膛、小氣料比冷卻、通過延長冷卻時間換取較高熱風溫度的工藝技術理念。

燒結礦料在豎冷窯膛內自上而下的流動過程,也就是熱燒結礦與介質換熱冷卻的過程;該換熱過程需要實現兩個目標,一是冷卻換熱后燒結礦溫度降低到設定的溫度以下(工業生產中一般以120℃~150℃為限);二是換熱后熱空氣的溫度升高到一定的溫度以上,例如,送往余熱鍋爐生產蒸汽的熱空氣,一般應達到400℃~450℃可實現鍋爐穩定生產蒸汽,熱空氣溫度越高,生產蒸汽的品質(溫度、壓力)越高,其利用效率也越高。

燒結礦豎冷窯冷卻工藝及顯熱回收技術是燒結礦冷卻工藝的革命,徹底顛覆了傳統環冷機、帶冷機機外冷卻和平燒機上冷卻工藝系統,解決了傳統冷卻工藝漏風率高、維護量大、余熱回收效率低的難題,實現了燒結礦顯熱的高效、極限回收,達到節能、減排的目的。

依據應用案例實際生產數據測算,采用“燒結礦豎冷窯冷卻工藝及余熱回收技術”,生產每噸燒結礦可回收余熱生產蒸汽量約為100~250kg/t甚至更高,折合節約標煤量11~27.5kgce/t;與國外先進企業生產每噸燒結礦可回收余熱蒸汽80~100kg/t以及工信部發布我國近年行業標桿值(寶鋼燒結礦余熱回收折合9.8kgce/t)相比,都具有更好的節能效果;另外該工藝成倍降低煙塵排放的同時,通過高效回收余熱再利用,間接達到減少溫室氣體排放效果,有利于國家及國際環保壓力,具有一定的社會效益。

2020年鋼鐵產業二氧化碳排放量占我國碳排放總量的16%左右,在“雙碳”目標下,鋼鐵行業亟需實現低碳綠色化轉型升級,加強工藝優化、余熱和二次資源的高效循環利用。燒結礦豎冷窯冷卻工藝以其突出優勢將引領鋼鐵行業技改的趨勢,同時豎冷窯冷卻系統設備向高度方向發展,占地面積小,為老企業設備節能技術改造提供了可行性。

余熱鍋爐領軍者

鄭鍋余熱鍋爐

鄭鍋股份在余熱回收鍋爐領域耕耘多年,不斷技術探索、堅持核心、積極開拓,以強大的市場前瞻性和技術創新能力,研發的豎冷窯余熱回收鍋爐具備低消耗、低排放、高效率等優勢,為企業創造巨大的經濟效益和環保效益。

鄭鍋積極抓住“雙碳”機遇,以卓越的產品體系,全新構筑品牌價值,讓每一種余熱資源都能“發光發熱”!

來自[重慶]的客戶評論

鄭鍋7噸危廢余熱鍋爐,希望將來繼續在產品過硬的質量標準下的安全穩定地運行下去!

來自[安徽]的客戶評論

我們以前選購的其他廠家的余熱鍋爐,用了2年故障了,不給售后。經熟人介紹,二次采購選擇了鄭鍋,那質量杠杠的!

來自[云南]的客戶評論

我們采購的是98t/h次高壓次高溫碳素窯余熱鍋爐(Q260/900-98-5.3/490)和6t/h低溫低壓碳素窯余熱鍋爐(Q50/375-6-0.7),整體的運行效果很滿意!

來自[河南焦作]的客戶評論

購買一次余熱鍋爐,與鄭鍋合作,不僅學會了看余熱鍋爐型號,還學會了一些余熱鍋爐結構的一些知識,業務經理還是不錯的!

版權所有 ?鄭州鍋爐股份有限公司 豫ICP備09006152號-16 營業執照